A.壁厚的尺寸取决于於产品要承载的外力作用、能否当做其它零件的保障、对接柱位的总量、尺寸及其挑选的塑料材料而定。

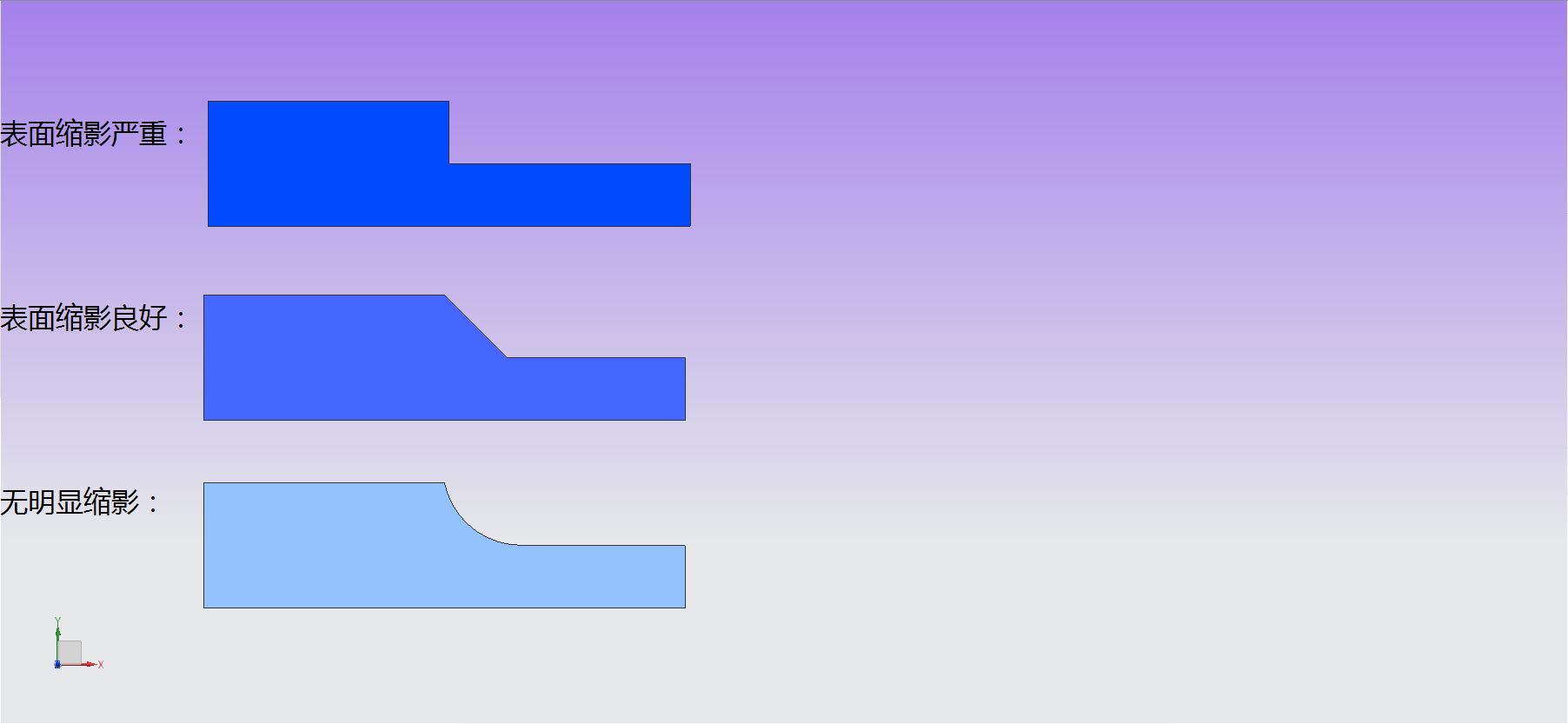

B.最理想化的尺寸划分是横切面在任何的1个所在位置全部都是均一的尺寸。当因功能性上的需要导致尺寸有一定的变化时,由厚胶料的所在位置衔接到薄胶料的所在位置应最大限度畅顺。太忽然的尺寸衔接变化会导致因水冷却的速度不同和导致乱流而导致尺寸不稳定和外表面问题。

选用射出成形的生产加工方法时,流道、进胶口和零部件的设计应以塑料由厚胶料的所在位置流进薄胶料的所在位置。如此一来使模芯内有适度的压差以降低在厚胶料的所在位置产生出现缩水及预防模芯不可以彻底填充的状况。

A在绝大部分热熔环节操作流程,包含压挤和射出成形,均一的尺寸是特别的关键的。厚胶的所在位置比周围薄胶的所在位置水冷却得相对来说有点慢,且在相连的所在位置外表面在进胶口凝固後产生收缩痕。更甚者导致导致拉伸应变、色泽不同或不同通透度。

B若厚胶的所在位置渐变成薄胶的是在所难免的情况下,应尽可能设计成逐渐的变化,且在没有超出壁厚3:1的比例下。下图可供叁考。

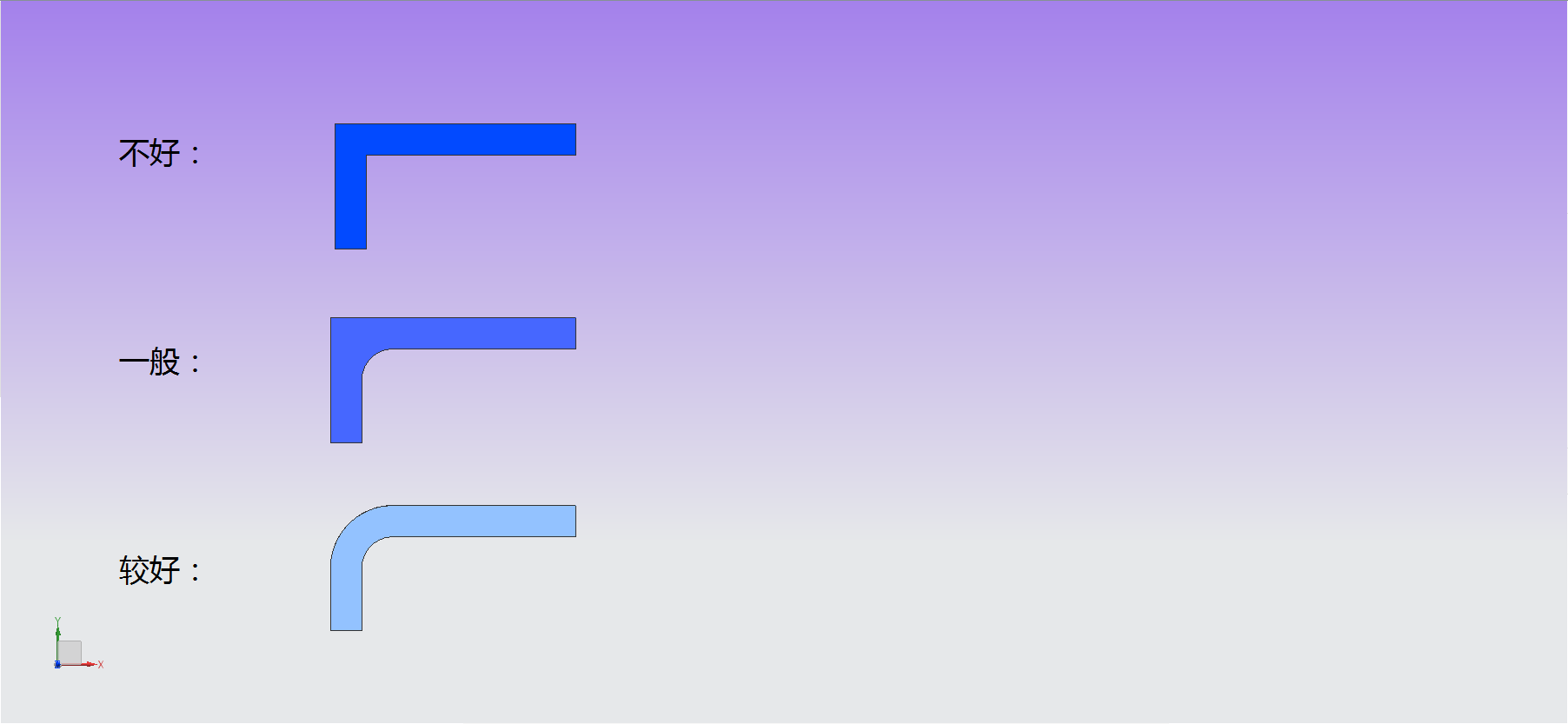

A.拐角原则是规定在拐角的所在位置也一样保证均一的尺寸,以防水冷却時间不一致,

导致零部件发生形变和拉伸应变。除此之外,尖锐的圆角位通常会导致零部件有缺陷及内应力,尖形的所在位置亦经常在电镀环节後引起不期望的材料聚集。聚集应力的所在位置会在受负载或撞击的情况下开裂。比较大的圆角提供了这类缺点的处理方法,不仅减低内应力的原因,且令流动的塑料流得更畅顺和产品脱模时更简单。下图可供叁考。

基础性设计原则:

A.加强筋可合理有效提高产品的硬性和抗压强度而不需要大幅提高产品横切面面积,对一些常常遭到压差、扭矩、弯折的塑胶产品特别适用。

B.加强筋更可当做内部结构流道,有助模芯填充,对协助塑料流入零部件的支节部份非常大的功能。

C.加强筋通常被放到塑胶产品的非接触面积,其拉伸方位应追随产品较大应力和较大偏移量的方位,挑选加强筋的所在位置亦受制於一些生产加工上的考量,如模芯填充、出现缩水及脱模等。

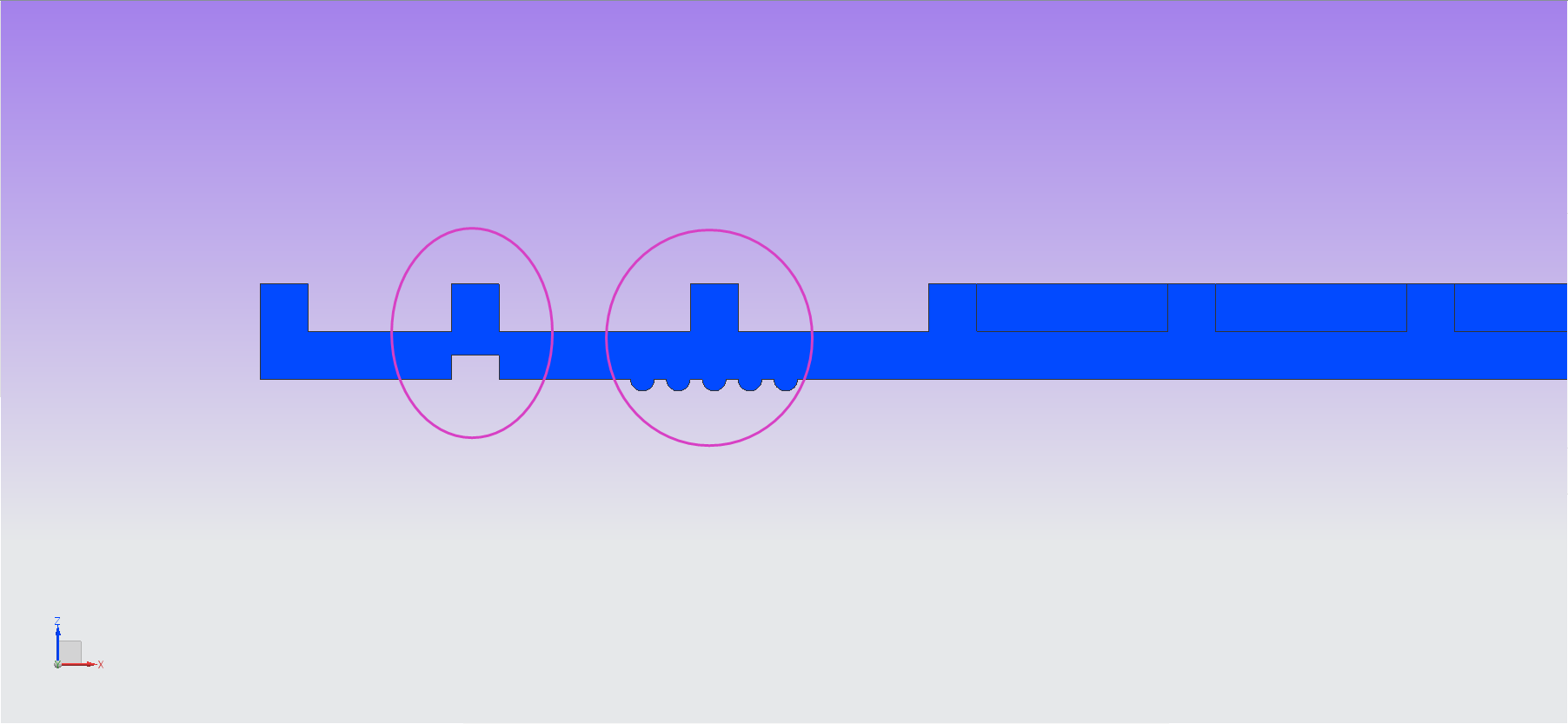

D.加强筋的长短可与产品的长短相同,两边相连产品的外壁,或只占有产品部份的长短,用于局部性提高产品某部份的硬性。如果加强筋沒有衔接产品外壁的情况下,尾端部份亦不可忽然终止,应当逐渐地将相对高度减低,直到完结,从而降低产生困气、填充未满及烧焦痕等问题。

1,塑料产品结构设计﹣加强筋

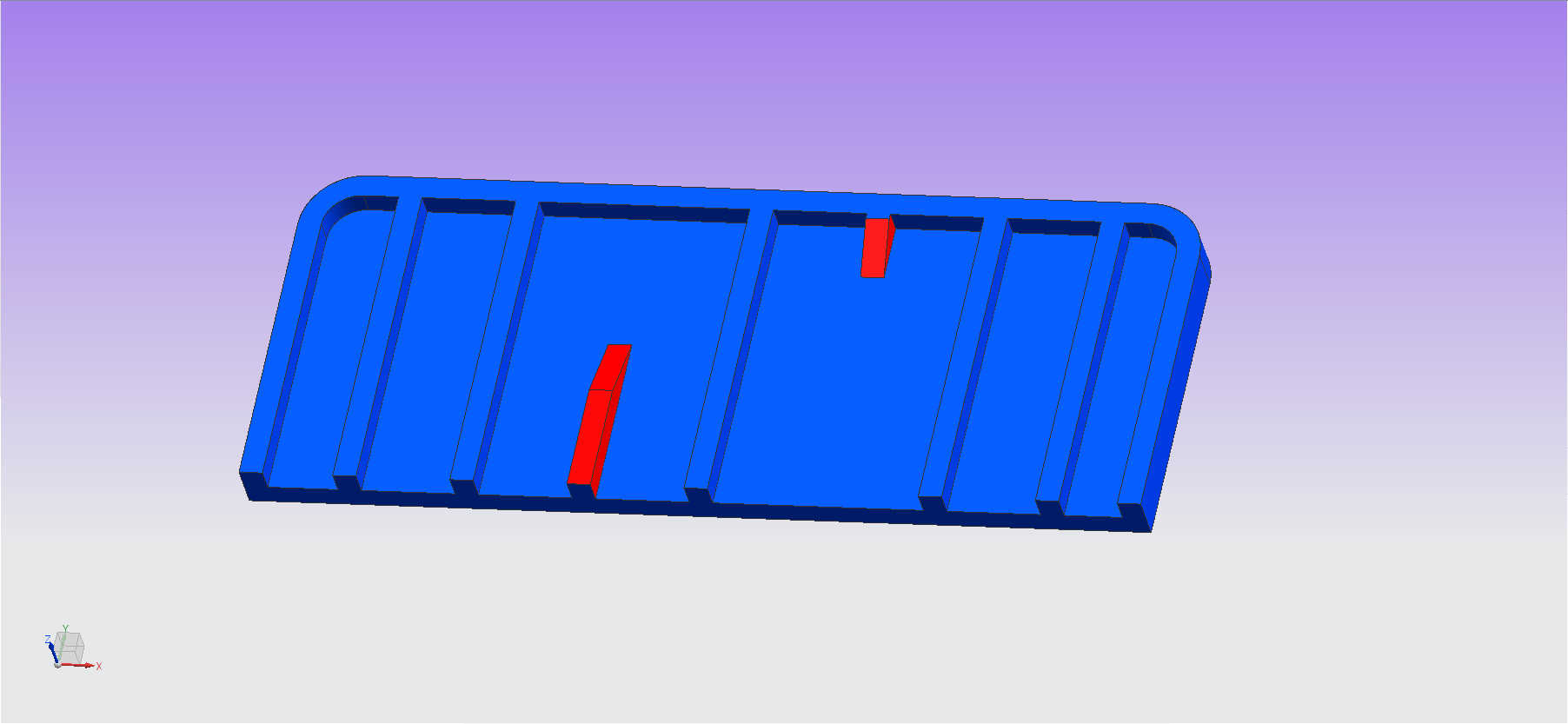

加强筋被置於塑料零部件边沿的基础性尺寸建议:

因肋骨在水冷却的时候会在反面造成凹陷(或色偏),策略可在加强肋骨出现缩水筋对应的後面,设计一些小肋骨或凹槽,用这些肋骨和凹槽可以作装饰设计用途而消除出现缩水的用小助骨放於反面缺陷。遮苦缺陷

,2,塑料产品结构设计﹣加强筋加强筋基础性规定:

◆外观外表面上易产生出现缩水情况,肋骨的尺寸还应低于胶料尺寸的50%;当超出料厚50%时,非外观外表面肋骨尺寸可胶料尺寸的70%;发泡塑料零部件,肋骨交叉面料厚可达胶料尺寸的100%;

◆肋骨的相对高度不可高於胶料厚的三倍。

当超出两条肋骨的什候,肋骨相互间的距离应不小於胶料尺寸的2倍。

◆模具角度考量,加强筋的阔度(或高度)和总量应尽可能留有馀额,当试模时发觉产品的硬性及抗压强度有一定的不足时再适度地提高

立柱(Boss)基础性设计原则:

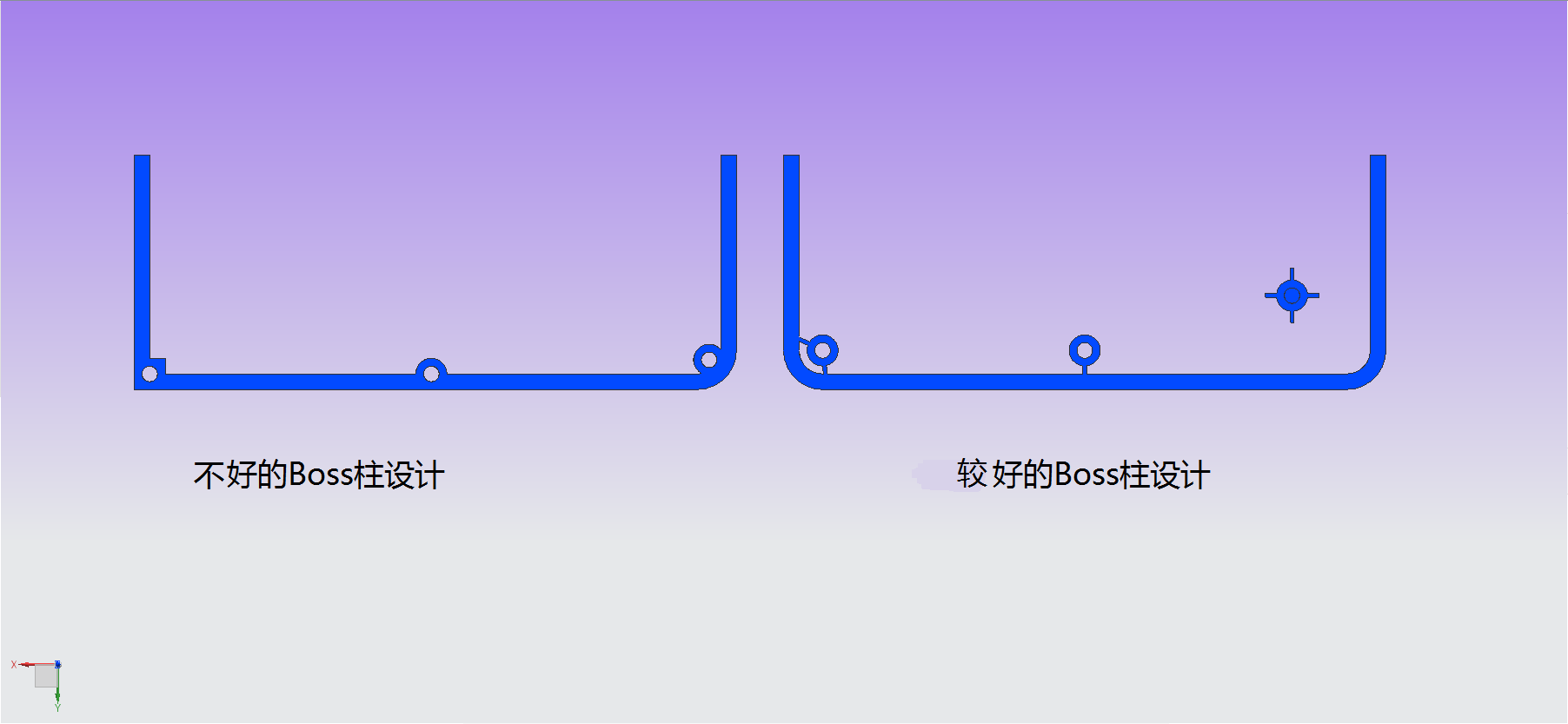

A.立柱尽量避免单独应用,应尽可能衔接至外壁或与加强筋一同应用,目地是加强立柱的抗压强度及使胶料流动更畅顺。

B.实心立柱的直径尺寸取壁厚的0.5~0.7倍,过高的立柱会导致塑料零部件成形时困气,所以立柱相对高度通常是不会超出立柱直径的3倍。过高的立柱要考量其抗压强度及逃气问题。

C. 为改善出现缩水,可变化立柱形状为:十字立柱或空心立柱

D. 当立柱是打螺丝功能时,可局部性提高胶料尺寸来提高抗压强度,但是局部性过厚会

导致如形成出现缩水痕、空穴、或提高内应力等不良。立柱的设计须要从这成形和抗压强度两方面获得平衡。

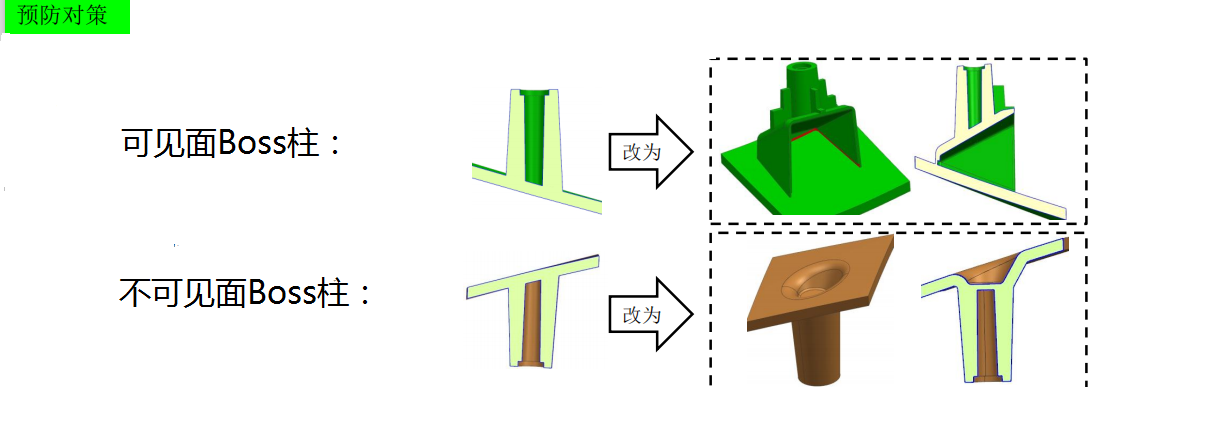

预防对策 ◆BOSS柱正面产品面出现缩痕。

◆1、减少BOSS柱侧面斜度,尽量减薄柱位根部厚度,降低缩痕的风险。 ◆2、如右图采用斜顶、滑块等机构解决BOSS柱壁厚 厚的问题。 ---------------------------(优先考虑)

◆ 3、如右图BOSS柱对应的型腔面做减缩槽。 ---------------------------(非可见面可考虑)

卡扣结构类型:

A.如以功能性来区分,卡扣结构的设计可分成成永久型和可拆卸式型两种。

永久型卡扣结构的设计便捷装上但没那么容易拆下来,可拆卸式型卡扣结构的设计则装上、拆下来均非常便捷。其基本原理是可拆卸式型卡扣结构的勾形伸出部份附带适度的导入角及导出角便捷扣上及分离出来的动作,导入角及导出角的大小直接影响扣上及分离出来时所需的力度,永久型的卡扣结构则只有导入角而沒有导出角的设计,所以一经扣上,相连部份即形成自我锁上的状态,没那么容易拆下来。

A.注塑件水冷却收缩後多附在凸(公)模上,为了更好地使产品尺寸均匀及避免产品在开模後附

在较热的凹(母)模上,出模角对应於凸(公)及凹(母)是应当相等的。特殊情况若规定产品於开模後附在凹模的情况下,可将相连凹(母)模部份的出模角尽量避免,或有意在凹(母)模再加上适量的倒扣位。外形线大于87度时,对脱模较非常不利。

3.0(min)内径尺寸外径尺寸

B.对于同在公(母)模一侧的特征,内孔以小端为标准,符合图纸,斜度向扩张方位获得;外形以大端为标准,符合图纸,斜度向缩小方位获得。

六、塑料产品结构设计﹣出(拔)模角

C.抛光的外壁可应用1/8或1/4度等较小的出(拔)模角,如外表面咬花的产品

规定出模角作相应的提高,通常上每0.025mm深的蚀纹,便要额外1度的出(拔)模角。正确的出模角可向蚀纹经销商获得。

D.出(拔)模角度増大,有关零件的相互配合间距会随之增加,特别是对比较大的高度尺寸,要进行间距检算。

E.DSC外观雕刻文字出(拔)模角,规定<=6度,华旭实力6度,CMMSG可到5度

推荐阅读:塑料产品结构设计需要注意什么

我们致力于产品外观结构设计,包括后期模具设计,产品组装等一系列流程提技术服务。

产品开发设计中,将设计和生产融为一体,从立项到生产我们都有着丰富的产品落地案例经验,包括概念设计、结构设计、工装夹具设计,生产工艺规划等,因此对项目成本控制以及对产品质量把控颇有心得,耿巨工业以打造更好的产品为核心内容,为企业提供专业系统化建议和处理方案。

好的创意都是不同思想碰撞的产物,

欢迎来电深入咨询

电话: 15961254378

电话: 15961254378 地址:常州市新北区世纪广场C座540

地址:常州市新北区世纪广场C座540 邮箱:15961254378@163.com

邮箱:15961254378@163.com 微信咨询

微信咨询

苏公网安备32040002010319 | 网站地图 | 免责声明

苏公网安备32040002010319 | 网站地图 | 免责声明

扫一扫关注微信号