大家常常使用的五金类零配件中普遍的金属材质有不锈钢板、铜、铝、锌合金材料、铝镁合金、钢、铁等。

金属制品依据生产制造方式不一样常分成冲压工艺及热加工工艺类,不一样类型的五金配件成型方式也不一样,冲压工艺类如板金件类原料,主要是根据模具制造冲压工艺、钣金折弯、拉深等制作工艺成型。热加工工艺类如铸造类零配件,主要是根据将五金配件原料熔化成液态用模具制造铸造而成。

主要是来深入分析一下板金件类产品设计的遵循原则。

一、新产品薄厚匀称的基本原则

板金件便是薄厚匀称的原料,在结构设计时应当要需注意,尤其是在钣金折弯比较多的地方,非常容易造成薄厚不匀称。

二、便于展开的基本原则

板金件新产品是由片材生产制造而成的,在沒有生产制造以前,原料是整平的,因此,在设计板金件时,所有的钣金折弯及斜坡都务必能展开在相同平面图上,彼此之间不可以有干预

三、冲切件的孔及方孔圆

普遍原料至少的冲孔机尺寸

冲孔机至少尺寸设计时通常不小于0.40mm,小于0.40mm的孔通常选用别的方式生产制造,如金属腐蚀、激光打孔机等。

四、冲切的孔间隔与孔边距

板金件结构设计时孔与孔相互间、孔与间距相互间应该有足够的料件,防止冲压时开裂。

1.钣金折弯件至少的弯曲半径

原料弯曲时,在圆弧区上,表层遭受拉伸,里层则遭受压缩。当原料薄厚务必时,里层圆弧越小,原料的拉伸和压缩就越严重;当表层圆弧的伸拉应力超过原料的極限抗压强度时,便会造成开裂和断裂;倘若弯曲圆弧过大,则会遭受原料回弹的干扰,新产品的精确度及外观无法得到确保。

2.弯曲件的直边绝对高度

弯曲件的直边绝对高度不可以太小,不然难以做到新产品的精确度要求。倘若弯曲件直边绝对高度因为产品结构务必而小于至少直边绝对高度设计时,可以在弯曲形变区内生产制造浅槽后再成功钣金折弯,这种方式的缺点便是降低了新产品抗压强度,倘若板金件原料太薄也不适合。

3.钣金折弯件的最小孔间距

钣金折弯件上的孔生产制造方式有两种,一种是先钣金折弯后冲孔机;另一种是先冲孔机后钣金折弯。先钣金折弯后冲孔机间距的设计参照冲切件的要求;先冲孔机后钣金折弯应让孔处于钣金折弯的形变省外,不然会造成孔的形变及开孔处易裂,

4.邻近边钣金折弯时,应与圆弧维持务必的间距

在挨近钣金折弯圆弧边的邻近边钣金折弯时,钣金折弯边应与圆弧维持务必的间距

5.钣金折弯件过度边的设计

钣金折弯件过度边就是指钣金折弯的面与底边平行,俗称过度边。过度边的前道工艺过程是将钣金折弯边钣金折弯成务必的方向,随后过度贴合。过度边的死边长度与原料的薄厚相关,通常死边至少长度L≥3.5t+R,在其中t为板金件原料薄厚,R为过度边前道工艺过程的至少内钣金折弯半径

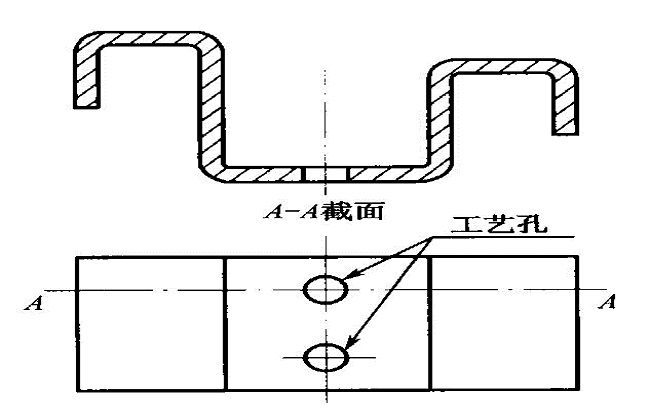

五、弯曲件的制作工艺孔设计

在设计U形弯曲件时,两弯曲边最好是一样长,防止弯曲时新产品偏位而造成废料,倘若因为结构设计不允许两侧一样长,为确保新产品在模具制造中精确定位,应预先在设计时加上制作工艺定位孔,特别是多次弯曲成型的零配件,务必设计制作工艺孔为定位基准,以降低累计偏差,确保产品品质,

(1)矩形框伸拉件相邻两壁间的至少圆弧半径应选r3≥3t,为了降低拉伸次数,尽可能取r3≥1/5H,以便一回拉伸成功。

(2)伸拉件因为各个地方所受应力不一样,使伸拉后,原料薄厚产生变化。通常,底端中央维持原来薄厚,底端圆弧处原料变薄,顶端挨近凸缘处原料增厚;矩形框伸拉件周围圆弧处原料增厚。在设计拉伸新产品时,在设计图纸上确立注明务必确保外部尺寸或外部环境尺寸,不可以同时标明内外尺寸。

(3)伸拉件之原料薄厚,通常都考虑制作工艺形变中的上下壁厚不相同的规律性(即上厚下薄)。圆型无凸缘伸拉件一回成型时,绝对高度H和直径D之比应小于或等于0.4。

总体来说,在设计伸拉件时需注意伸拉件外观设计应尽可能简洁明了,外形上尽可能对称性,拉伸深层不适合太大。

推荐阅读:工业设计经常使用金属材料与加工工艺

我们致力于产品外观结构设计,包括后期模具设计,产品组装等一系列流程提技术服务。

产品开发设计中,将设计和生产融为一体,从立项到生产我们都有着丰富的产品落地案例经验,包括概念设计、结构设计、工装夹具设计,生产工艺规划等,因此对项目成本控制以及对产品质量把控颇有心得,耿巨工业以打造更好的产品为核心内容,为企业提供专业系统化建议和处理方案。

好的创意都是不同思想碰撞的产物,

欢迎来电深入咨询

电话: 15961254378

电话: 15961254378 地址:常州市新北区世纪广场C座540

地址:常州市新北区世纪广场C座540 邮箱:15961254378@163.com

邮箱:15961254378@163.com 微信咨询

微信咨询

苏公网安备32040002010319 | 网站地图 | 免责声明

苏公网安备32040002010319 | 网站地图 | 免责声明

扫一扫关注微信号