金属复合材料自出现之时,由于其优异材料的性能及易工艺性能而备受工业设计师的热捧,广泛应用于工业产品外观设计中,因而掌握金属复合材料制作工艺特征是工业设计师快速并靠谱地完成设计构思的一个关键方式。金属复合材料的挤压成型制作工艺包括压铸成型、热加工工艺挤压成型、磨削加工挤压成型、焊接挤压成型等。

精密铸件

精密铸件是将液体状态金属复合材料浇入金属型铸后,制冷凝结变成具备一定外形铸造件制作工艺方式。精密铸件是作为金属零件毛胚最主要的加工工艺方式之一,与其他加工工艺方式相比,压铸成型生产制造成本费用低,加工工艺协调能力大,适应性强,合适生产制造不一样原材料、几何形状的重量铸造件,并适用批量生产。但主要缺点公差较大,很容易产生内部结构缺陷。

精密铸件按金属型铸用到材料及浇筑不同分成:砂模铸造、低压铸造、重力铸造、高压铸造和离心浇铸等。

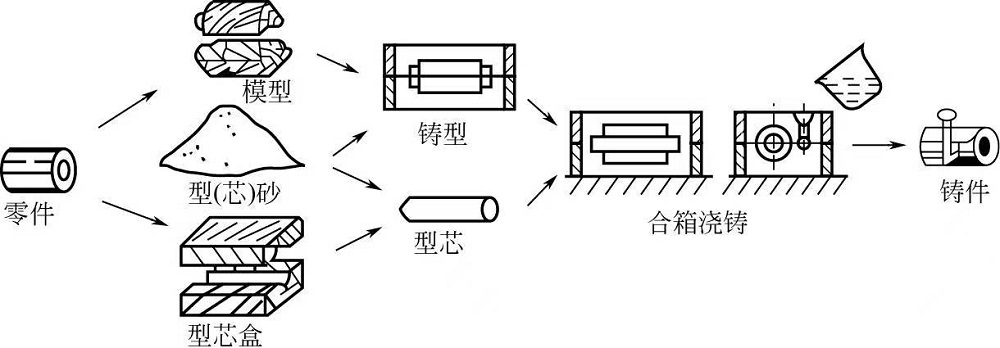

砂模铸造俗称翻砂工艺,要用砂粒生产制造金属型铸进行精密铸件的办法。图1-1为砂模铸造的主要生产流程,主要工序有:生产制造铸模,生产制造砂金属型铸(即砂型),浇筑钢液,砂模铸造,清除等。砂模铸造适应性强,基本上不受铸造件外观设计、尺寸、净重及用到金属种类等限制,工艺技术简易,成本费用低。

图1-1 砂模铸造的主要生产流程

低压铸造又被称为失蜡法,为精密铸件方式之一,其生产流程(图1-2)如下。

图1-2 低压铸造生产流程

①生产制造熔模 熔模原材料常用50%石蜡和50%聚醚调配成的。为提高生产效率,常常把数个熔模对接焊在蜡棒上,变成蜡模块。

②生产制造型壳 在蜡模块表层浸挂一层以硅酸钠和灰钙配制的涂料,随后在上面撒一层较细硅沙,并放进环氧固化剂(如氯化铵溶液等)中硬底化,不断多次使蜡模块外面产生由很多层耐火保温材料所组成的硬实型壳(通常为4~10层),型壳总厚度为5~7mm。

③熔融熔模(脱腊)通常将带有蜡模块的型壳放在80~90℃的热水中,使蜡料熔融后往浇铸系统内流出。

④型壳焙烧 把脱腊后的型壳放进感应加热炉中,加热到800~950℃,保温0.5~2h,烧去型壳里的残蜡和水分并使型壳强度全面提高。

⑤浇筑 将型壳从煅烧炉中取出后,周边堆积干砂,加固型壳,随后趁热(600~700℃)浇入合金液并凝结制冷。

⑥蜕壳和清除 用人工或机械方式去掉型壳、切除浇冒口,清理后即得铸造件。

低压铸造特点:铸造件尺寸精准、表面光洁、无分型面所以不必再加工或少加工;低压铸造工序较多,生产制造时间较短;受型壳强度限定,铸件质量通常为25kg;适用多种金属复合材料及合金的中小型、薄壁、复杂铸造件的生产。

用金属复合材料制作金属型铸进行精密铸件的办法,又被称为永久精密铸件或硬型精密铸件。金属型铸常用铸铁、铸钢件材料等制成,可重复使用,直到耗损。

优势:铸造件的表面光滑度和加工精度均好于砂型铸造件,且铸造件的组织架构高密度、材料力学性能比较高;适用生产制造外形简易的中小型有色金属铸造件和铸铁铸造件的批量生产。

(压铸)在压铸机上,用压射活塞以相对较高的压力和速度将压室内的金属复合材料液压机射到铸腔中,并且在工作压力影响下使钢液迅速凝结成铸造件的铸造方法。

优势:铸造件尺寸精准、表面光洁、机构高密度、生产制造效率高;合适生产制造小型、薄壁的复杂铸造件,并能使铸造件表层获得清楚花纹、图案设计及文字等。

将液态金属浇入沿竖轴或水平轴旋转的金属型铸中,在离心力影响下钢液附着于金属型铸内壁,经制冷凝结变成铸造件的铸造方法,主要用来生产制造一些套筒、管类铸造件。

推荐阅读:钣金设备外观设计设计的原则和注意事项

我们致力于产品外观结构设计,包括后期模具设计,产品组装等一系列流程提技术服务。

产品开发设计中,将设计和生产融为一体,从立项到生产我们都有着丰富的产品落地案例经验,包括概念设计、结构设计、工装夹具设计,生产工艺规划等,因此对项目成本控制以及对产品质量把控颇有心得,耿巨工业以打造更好的产品为核心内容,为企业提供专业系统化建议和处理方案。

好的创意都是不同思想碰撞的产物,

欢迎来电深入咨询

电话: 15961254378

电话: 15961254378 地址:常州市新北区世纪广场C座540

地址:常州市新北区世纪广场C座540 邮箱:15961254378@163.com

邮箱:15961254378@163.com 微信咨询

微信咨询

苏公网安备32040002010319 | 网站地图 | 免责声明

苏公网安备32040002010319 | 网站地图 | 免责声明

扫一扫关注微信号